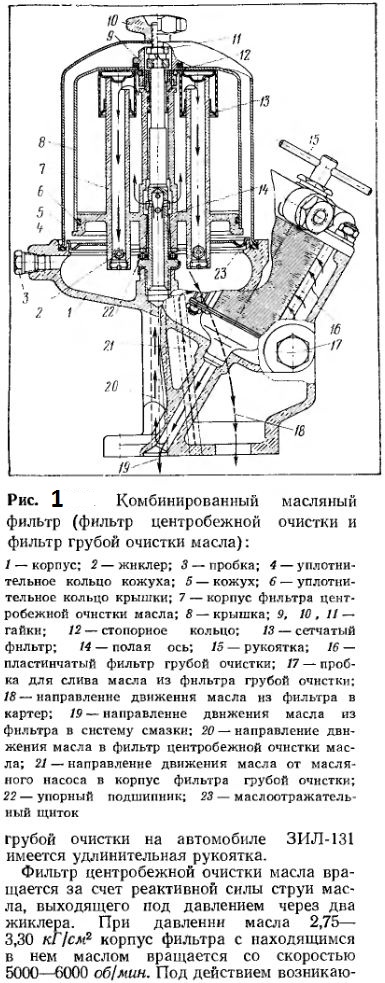

Для разборки корпус масляных фильтров надо установить в тиски. Вывернуть пробку 3 (см. рис. 1), вставить в отверстие металлический стержень и застопорить корпус фильтра центробежной очистки масла.

Снятие фильтра грубой очистки. Отвернуть четыре гайки крепления крышки фильтра и вынуть из корпуса пластинчатый фильтр 16 в сборе с крышкой и с прокладкой.

Разборка элемента фильтра грубой очистки производится в случае повреждения пластин или их сильного загрязнения.

Снятие частично поточного фильтра центробежной очистки масла. Отвернуть гайку 10 крепления кожуха фильтра, снять кожух 5 и уплотнительное кольцо 4 кожуха. Отвернуть гайку 11 крепления фильтра, снять пружинную и упорную шайбы, затем снять с оси 14 корпус 7 фильтра.

Чтобы снять с оси корпус 7 фильтра, необходимо, вращая гайку 9, снять крышку 8. При вращении гайка 9 тянет за собой стопорное кольцо 12, которое, упираясь в крышку 8, поднимает ее вверх. При этом крышка, скользя по уплотнительному кольну разъединяется с корпусом фильтра.

Снять верхнюю опорную шайбу шарикового подшипника, снять с оси 14 упорный шариковый подшипник 22, выпрессовать маслоотражательный и шток 23. Отогнуть стопорную шайбу при помощи отвертки, вывернуть из корпуса ось фильтра, снять стопорную шайбу. Затем снять с тисков корпус фильтров.

Если гайка 9 не требует замены, не следует снимать кольцо 12 и отъединять гайку от крышки 8. Снять два сетчатых фильтра 13 с пустотелых боковых стержней корпуса 7, снять уплотнительное кольцо 6 с основания корпуса фильтра, при помощи отвертки вывернуть жиклеры 2 из боковых отверстии пустотелых стержней корпуса фильтра.

Сборку фильтра вести в обратной последовательности. Детали должны быть тщательно очищены от грязи и промыты, резиновые уплотнительные кольца крышки и кожуха фильтра не должны иметь признаков разбухания и роговения, в противном случае их надо заменить.

В случае износа втулок оси (нижней и верхней) их надо заменить новыми. Втулки запрессовывают в корпус с натягом 0,143— 0,200 мм. После запрессовки втулок их следует обработать разверткой с диаметром, равным оси, выдержав зазор между осью и втулкой в пределах 0,03—0,09 мм.

Для обеспечения соосности внутренних отверстий втулок их необходимо обрабатывать разверткой с одной установки.

Несоосность диаметров под втулки не должна превышать 0,015 мм.

В собранном масляном фильтре при нормально затянутом сальнике оси рукоятка фильтра грубой очистки должна легко проворачиваться от руки. Момент проворачивания должен быть не более 0,4 кгм.

Перепускной клапан фильтра грубой очистки должен открываться при давлении масла 1 кГ/см2.

Собранный масляный фильтр необходимо испытывать па вазелиновом масле Т (ГОСТ 1840—51). При давлении масла 2,5 кГ/см* и температуре 18—20° С скорость вращения корпуса фильтра центробежной очистки масла должна быть 5000 об!мин, не менее.

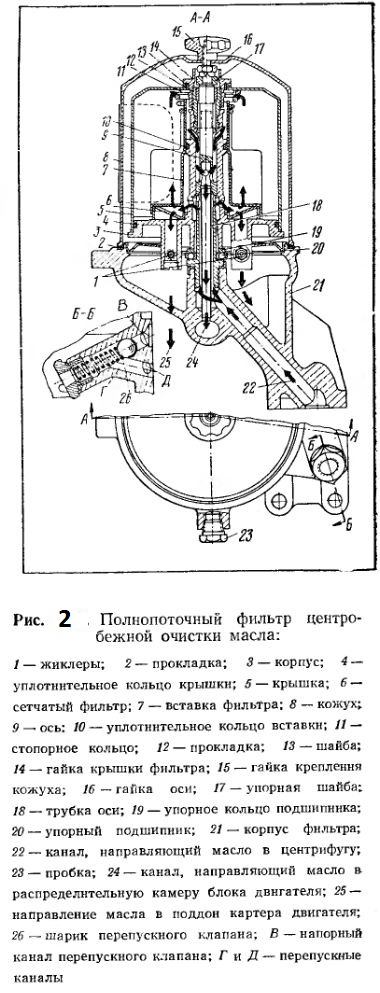

Разборка полнопоточного фильтра центробежной очистки масла.

Разборку и сборку полнопоточного фильтра производят так же, как и частичнопоточного фильтра с дополнительными операциями но снятию пружины, вставки 7 (см. рис. 2) и сетчатого фильтра 6.

Перед сборкой полнопоточного фильтра детали промыть, очистить и проверить.

Собранный фильтр должен быть испытан на вазелиновом масле Т (ГОСТ 1840—51) х1ри температуре масла 18—20° С.

У собранного фильтра должен свободно (от руки) вращаться корпус 3 равномерно на своей оси без задеваний и заклинивания.

При подводе масла в канал 22 под давлением 0,3 кГ/см2 и заглушённом канале Д корпус фильтра должен начать вращение.

При подводе масла в канал 22 под давлением 3 кГ\см2 и сливе масла из каналов Д и Г через жиклер диаметром 2,5 мм и длиною 2 мм скорость вращения корпуса фильтра должна быть не менее 5000 об/мин.

При подводе масла в канал В с давлением 0,8 кГ\см2 при заглушённом канале 22 перепускной клапан должен быть закрыт, а с давлением 1 кГ/см2 клапан должен открыться; при этом масло из канала В должно перетекать в канал Г непрерывной струей.