Блок цилиндров является базовой деталью, и выбраковывать его надо как можно реже, привлекая все возможные способы ремонта.

Восстановление резьбовых отверстий. При срыве или износе резьбы в отверстиях блока цилиндров нарезают резьбу ремонтного размера или ставят ввертыши. Забитую резьбу прогоняют метчиком. Ввёртыш можно ставить при условии, если стенки резьбового отверстия имеют достаточную толщину.

Резьбовое отверстие восстанавливают ввертышами так: поврежденное отверстие рассверливают и в нем нарезают резьбу, в которую на сурике ввертывают ввертыш. Головку ввертыша после установки его на место срезают, а ввертыш закрепляют в своем гнезде керновкой, пайкой медью или штифтом. После этого делают разметку, по которой сверлят новое отверстие и в нем нарезают резьбу.

Трещины в блоке цилиндров заделывают одним из следующих способов: постановкой заплат; штифтовкой; заделкой эпоксидными смолами; заваркой электродуговой сваркой.

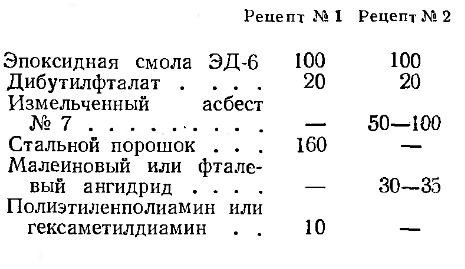

При заделке трещин эпоксидными смолами применяют два рецепта клеевых мастик (в весовых частях):

Порядок приготовления мастики следующий: эпоксидную смолу подогревают вместе с тарой в водяной ванне до температуры 60—80° С, после чего в нее вводят дибутил- фталат, служащий пластификатором. Смесь тщательно перемешивают и добавляют наполнитель. В качестве наполнителя служит стальной порошок. Смесь снова перемешивают, охлаждают до комнатной температуры и закупоривают.

Поверхность, подлежащую заделке, зачищают от ржавчины и грязи. Трещину засверливают по краям сверлом 3—3,5 мм, затем шлифовальным кругом снимают фаски с двух сторон под углом 90—120° на глубину, равную 4/5 толщины стенки. Подготовленную поверхность обезжиривают ацетоном, выдерживая ее в течение 3—5 мин до полного испарения растворителя.

В подготовленную смесь эпоксидной смолы вводят отвердитель — полиэтиленполиамин (гексаметилдиамин) или малеиновый (фталевый) ангидрид. Смесь тщательно перемешивают. При введении отвердителя происходит самопроизвольный нагрев смеси, поэтому отвердитель надо вводить отдельными порциями, не допуская нагрева смеси выше 40° С.

В таком виде мастика пригодна к использованию при температуре 15—20° С в течение 20 мин, а при нулевой температуре ее можно хранить 8 ч. Для лучшего сцепления мастики с металлом место, подлежащее заделке, подогревают до температуры 60— 80е С.

Приготовленную смесь наносят шпателем, тщательно втирая ее в подготовленную поверхность. Второй слой мастики накладывают над трещиной, перекрывая ее на 10 мм по сторонам и на 2—3 мм выше плоскости блока.

После нанесения мастики можно наложить заплату из стеклоткани.

Для полного высыхания мастики, приготовленной по рецепту № 1 при температуре

15— 20° С, требуется 48 ч9 для ускорения процесса блок цилиндров надо подогреть. Высыхание мастики, приготовленной по рецепту № 2, требует подогрева до температуры 120—140° С и выдержки в течение 16— 24 ч.

Заварку трещин электродуговой сваркой выполняют медным электродом диаметром 3 мм, обернутым белой жестью или жестью, покрытой алюминием. Сварку ведут постоянным током при обратной полярности (минус на деталь, плюс на электрод). Силу сварочного тока рекомендуется поддерживать в пределах 120—130 а.

Трещину засверливают по концам сверлом 3—3,5 мм. Место сварки очищают от окислов, масла и грязи. Трещину разделывают, скашивая кромки так, чтобы общий угол был равен 60—70°.

Чтобы избежать появления новых трещин, блок цилиндров нельзя нагревать, а надо варить участками в 10—20 мм и давать остывать до температуры 50—70° С.

Меловая обмазка электрода повышает устойчивость сварочной дуги.

Дугу при сварке надо держать короткой, не допуская глубокого расплавления металла детали.