Проверить верхнюю часть цилиндров, убедиться в отсутствии грязи, при необходимости протереть поршни и разъемную часть блока, продуть сжатым воздухом. Прокладку головки цилиндров можно устанавливать к блоку цилиндров любой стороной.

Установить головку на штифты блока цилиндров. Установить толкатели в гнезда блока цилиндров, смазать их чистым маслом, установить штанги толкателей, направив их верхние концы в проемы головок. Изношенные толкатели должны быть заменены или подвергнуты ремонту.

Зазор между стенкой направляющего отверстия и стержнем толкателя должен быть в пределах 0,008—0,045 мм.

Толкатель, правильно подобранный по размеру направляющего отверстия в блоке цилиндров, должен плавно опускаться в отверстие под действием собственного веса, при этом толкатель должен быть смазан тонким слоем масла. Собрать осн, надев коромысла с распорными пружинами, расставив стойки оси так, закрепить коромысла шплинтами, вставив их в кольцевые отверстия оси.

Установить оси в сборе на головку цилиндров, соединив концы штанг толкателей с коромыслами. Вставить болты с плоскими шайбами в отверстия стоек осей коромысел и предварительно затянуть их. Затем вставить остальные болты с плоскими шайбами и, подсоединив щитки свечей зажигания и сточные желобки, закрепить головку цилиндров. Момент затяжки болтов 7—9 кГм. Проверку затяжки болтов производить динамометрическим ключом. Все операции установки повторить на второй головке цилиндров. Болты головок цилиндров затягивать на холодном двигателе.

Па плоскостях соединения впускного трубопровода с головками и блоком цилиндров не должно быть забоин и вмятин; при наличии таковых их надо зачистить напильником с мелкой насечкой или шабером. Поверхность должна быть без следов коррозии, чистой и гладкой.

Коробление поверхности прилегания проверяют при помощи лекальной линейки и набора щупов. Допускается пеплоскостность поверхности не более 0,10 мм. Если неплоскостиость поверхности превышает указанные пределы, то трубопровод следует заменить.

Трубопровод необходимо также проверять на герметичность под давлением 3—4 кГ/см7. Перед проверкой надо очистить канал от смолистых отложении, каналы 8 от накипи. Накипь удаляется раствором, применяемым для очистки полостей рубашки охлаждения блока цилиндров.

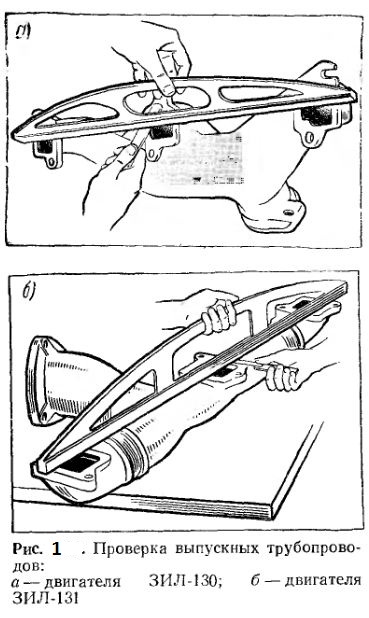

Плоскости фланцев выпускного трубопровода должны быть прямолинейны. Максимальное отклонение не должно превышать 0,2 мм. Прямолинейность проверяют лекальной линейкой и щупом (рис. 1).

Наличие мелких трещин на внутренней части трубопровода не является браком.

При ремонте следует проверять и очищать стенки трубопровода от образовавшихся там отложений, так как значительное количество отложений заметно сужает проходные сечения трубопровода, снижая мощность двигателя и ухудшая его топливную экономичность. Трубопровод очищают металлическим скребком или ершом с последующей промывкой керосином и продувкой сжатым воздухом.