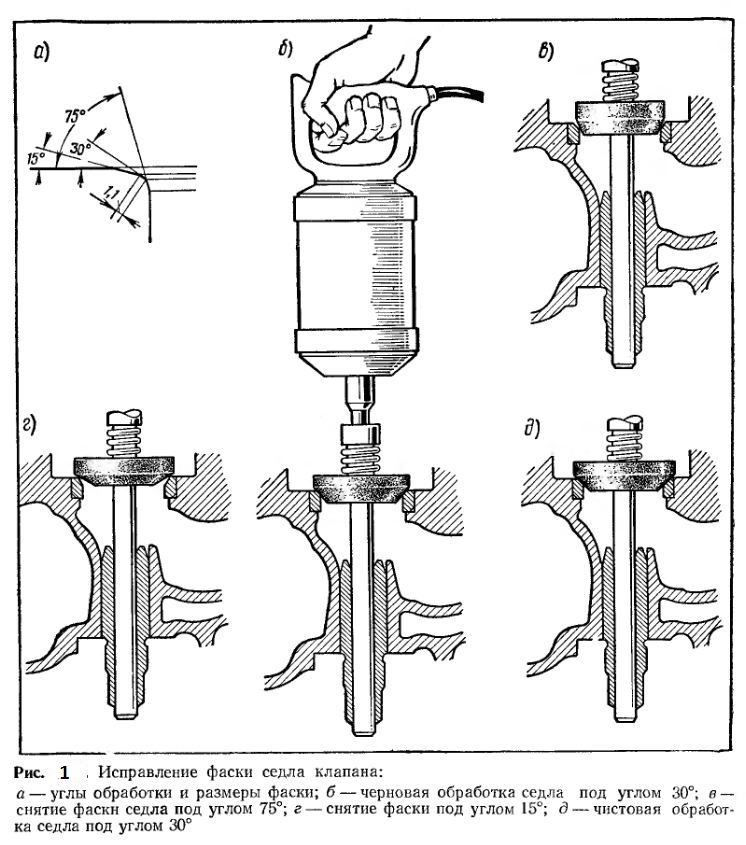

Износ фаски седла приводит к неплотному прилеганию клапана, при этом прорывающиеся газы образуют окисление и раковины на рабочей поверхности фаски, а иногда и на клапане. Мелкие неисправности седел можно вывести притиркой клапана по седлу, а глубокие-— шлифовкой (рис. 1) с последующей притиркой клапана к рабочей фаске седла.

Для седел впускного клапана применяют конусные абразивы под углом 30° (относительно горизонтальной оси), а для выпускного клапана — 45°.

Ремонт рабочих фасок седел клапанов производят шлифованием абразивными специальными камнями, так как стальные фрезы имеют меньшую твердость, чем наплавка седла клапана. Для впускного клапана шлифование производится в следующем порядке: предварительно обрабатывается рабочая поверхность седла конусным камнем под углом 30°, как показано на рис. 1, б, затем снимается фаска в нижней части седла клапана фрезой под углом 75° (рис. 1, в), после чего снимается фаска верхней части седла под углом 15° (рис. 1, г); затем обрабатывается начисто рабочая поверхность седла клапана мелкозернистым конусным камнем под углом 30° (рис. 1, д). Те же операции производятся для седел выпускных клапанов с использованием для этого основного конусного камня под углом в 45°.

Прежде чем произвести исправление седла клапана, следует проверить состояние втулок клапанов. Если последние подлежат замене, то эту операцию следует выполнять до исправления седел, так как базой для обработки гнезд являются втулки клапанов. Чистовое фрезерование можно заменить шлифовкой абразивным камнем с соответствующей заправкой камня.

Если ширина рабочей фаски седла более 1,4 мм для выпускного клапана или более 1,1 мм для впускного клапана, нужно уменьшить фаску шлифованием седла под углом 75° и 15° (см. рис. 1).

Закончив исправление седла клапана, надо проверить точность его обработки при помощи индикатора. Биение рабочей поверхности седел клапанов относительно оси отверстия втулок клапанов допускается не более 0,035 мм.

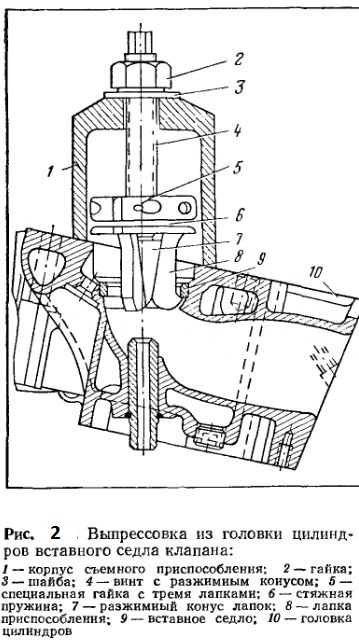

При износе седел, не допускающих исправления шлифованием, их выпрессовывают из головки цилиндров при помощи приспособления (рис. 2) и запрессовывают новые седла.

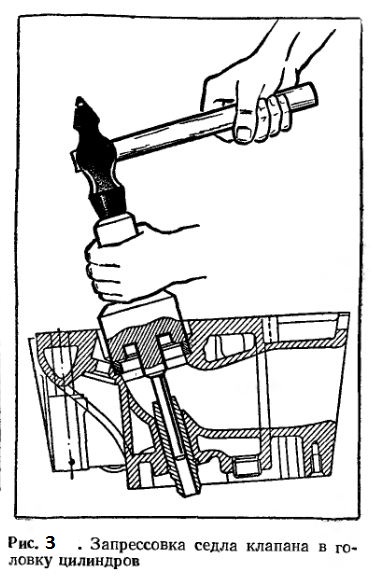

Перед запрессовкой седел клапанов головку цилиндров следует нагреть до температуры 180° С. Седла запрессовывают при помощи оправки (рис. 3) до упора в гнезда.

Посадка седла производится с натягом: для впускного клапана 0,140—0,200 мм н для выпускного клапана — 0,148—0,200 мм.

Фаскн седла обрабатывают, добиваясь соосности их относительно направляющих втулок, а затем притирают к ним клапаны.

После ремонта седел клапанов головку цилиндров промыть и продуть сжатым воздухом.

При установке клапанов в головку цилиндров следует смазать стержни и направляющие втулки клапанов тонким слоем масла.

Установить головку на верстак, вставить клапаны. На выпускные клапаны установить механизмы вращения клапанов, для впускных клапанов надеть опорные шайбы пружин, установить пружины клапана, надеть резиновые манжеты на впускные клапаны, установить на пружины тарелки, затем, сжимая пружины съемником, установить сухарики клапана и тем самым закрепить клапан с пружинами на головке цилиндров.

При замене втулки коромысла должны быть просверлены отверстия масляных каналов.

Износ носика коромысла, сопрягаемого со стержнем клапана, можно устранить путем зачистки его личным напильником, но с сохранением радиуса 10 мм закругления.