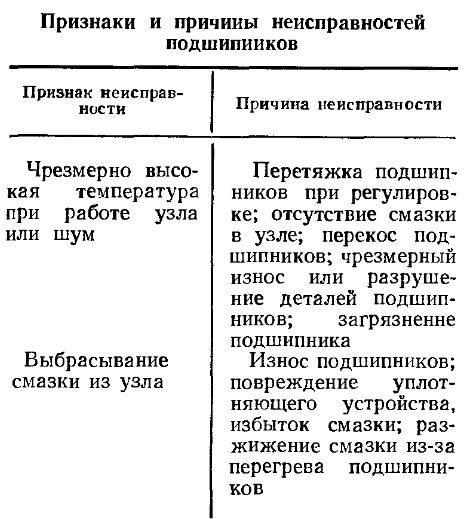

В процессе эксплуатации обнаруживаются отдельные неисправности узлов, имеющих шариковые и роликовые подшипники. Наиболее характерные из них приведены в табл..

При разборке узлов усилие при выпрессовке подшипников должно быть приложено к торцу наружного кольца (в случае выпрессовки подшипника из корпуса) и к торцу внутреннего кольца (в случае снятия подшипника с вала). Передача усилий через тела качения или через сепараторы не допускается.

Подшипники, снятые с разобранного узла, надо тщательно промыть. Они считаются пригодными для их повторной установки в собираемый узел в случае, если они отвечают требованиям ГОСТ 6275—57 на шариковые и роликовые подшипники.

Не допускается использовать подшипники, имеющие на монтажных или рабочих поверхностях колец и тел вращения следы коррозии, ожоги, трещины, сколы, забоины, вмятины и другие механические повреждения.

Монтировать подшипники следует так, чтобы при установке их на вал усилие запрессовки было приложено к внутреннему кольцу, а при монтаже в корпус -— к наружному.

Для запрессовки подшипников используют гидравлические, винтовые или другие прессы. В качестве приспособлений служат монтажные трубы, стаканы, оправки, подкладные кольца. В виде исключения допускается запрессовывать подшипники на вал ударами молотка по монтажному стакану. Удары молотком по кольцу подшипника недопустимы.

Нормальная работа подшипника может быть обеспечена только при точном совпадении осей вала и корпуса. Несовпадение осей вызовет перегрузку тел качения и преждевременную поломку подшипника. Перетяжка подшипников столь же опасна, как и недотяжка их.

Крепление подшипников и подшипниковых узлов должно быть выполнено с особой тщательностью, это обеспечит длительную и исправную их работу.