Сборка распределительного вала включает установку распорного кольца, упорного фланца, шпонки и шестерни.

Напрессовать шестерню на вал до упора ее в распорное кольцо. После напрессовки шестерни установить замочную шайбу, навернуть гайку до отказа и отогнуть замочную шайбу на одну из граней гайки. Упорный фланец при этом должен свободно вращаться, и зазор между фланцем и торцом опорной щеки вала должен быть 0,080— 0,208 мм.

В процессе эксплуатации двигателя изнашивается также и упорный фланец. Увеличенный осевой зазор вызывает продольное перемещение вала и стук в двигателе. Величину зазора можно уменьшить путем уменьшения распорного кольца на величину износа фланца и торца передней шейки вала.

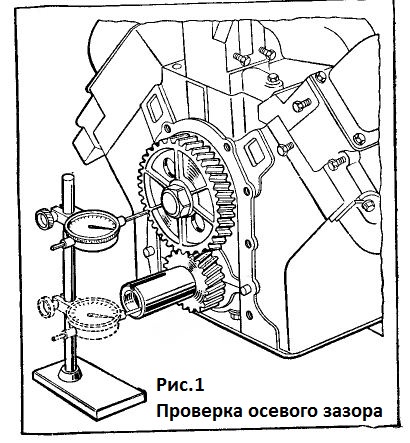

Осевой зазор распределительного вала можно проверить, не снимая двигателя с автомобиля или на снятом двигателе при помощи индикатора (рис. 1), для чего снять крышку распределительных шестерен, установить индикатор к торцу обода шестерни распределительного вала и замерить осевой зазор, перемещая вал при помощи воротка в осевом направлении вперед и назад.

Зазоры между шейками распределительного вала и втулками должны находиться в пределах 0,030—0,090 мм для первых четырех шеек вала и 0,025—0,077 мм для пятой шейки вала. В процессе эксплуатации можно допустить увеличение зазора до 0,135 мм для всех втулок.

Для определения зазора между шейкой вала и втулкой надо замерить шейку распределительного вала при помощи микрометра и замерить отверстие втулки, установленной в блоке цилиндров, при помощи пассиметра. Разность между размером вала и размером втулки даст величину зазора, который должен быть не более 0,135 мм.

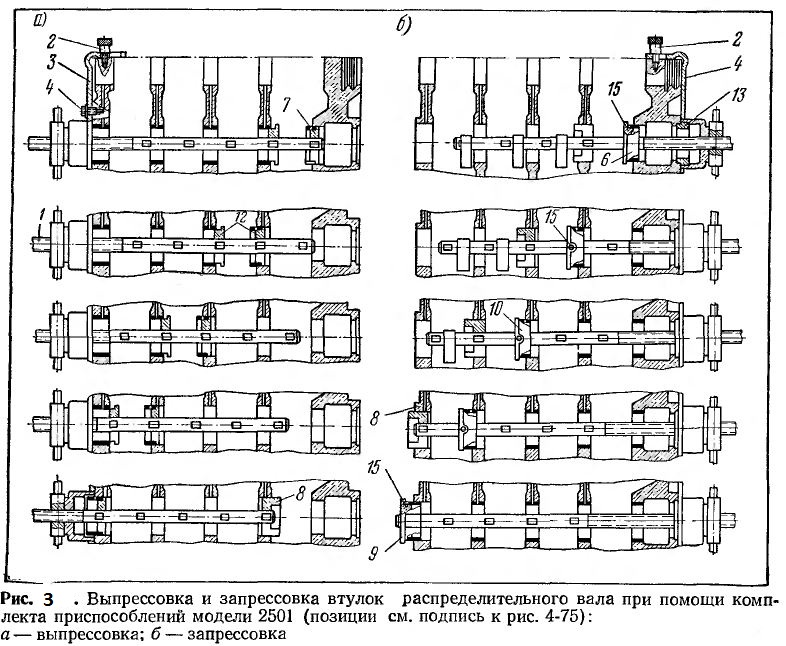

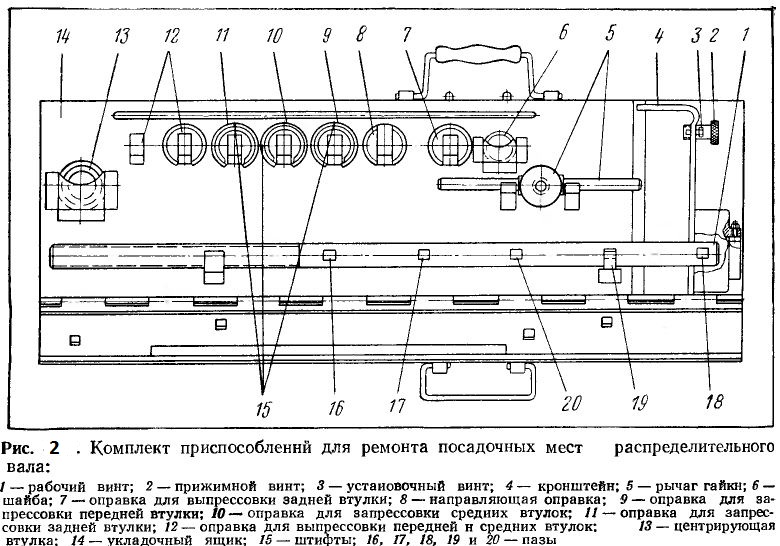

При износе втулок распределительного вала выше указанного предела их следует выпрессовать из гнезд блока цилиндров при помощи комплекта приспособлений модели 2501 (рис. 2), затем запрессовать новые втулки при помощи тех же приспособлений.

Способ выпрессовки втулок показан на рис. 3, а; способ запрессовки — на рис. 3, б.

При запрессовке ремонтных или новых втулок надо установить их так, чтобы отверстия для смазки, имеющиеся во втулках, точно совпадали с отверстиями в блоке цилиндров.

Запрессованные втулки необходимо подогнать при помощи развертки под диаметр опорных шеек распределительного вала с обеспечением зазора между шейкой вала и втулкой в пределах 0,03—0,09 мм.

При развертке втулок надо помнить, что толщина антифрикционного слоя во втулке невелика, поэтому незначительная неконцентричность втулки или увеличенная толщина снимаемой стружки могут привести к местному снятию антифрикционного слоя и к работе распределительного вала по стали.

После развертки втулок надо тщательно продуть сжатым воздухом подшипники и блок цилиндров, удалив всю стружку и еще раз проверить совпадение масляных отверстий втулок с каналами в блоке цилиндров.

Заглушка задней опоры распределительного вала должна быть герметична. Допускается установка ее на сурик или другой герметик.

Характерными неисправностями распределительного вала, появляющимися в процессе работы вала, являются: прогиб его, износ опорных шеек, кулачков и шпоночной канавки.

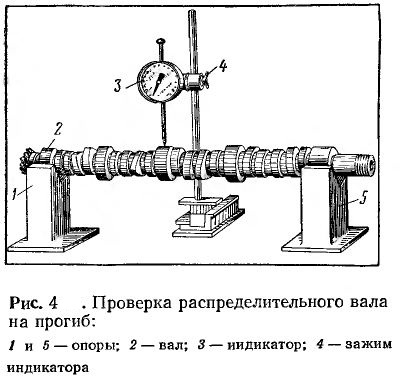

Для проверки прямолинейности вала его следует установить крайними опорами на призмы и проверить индикатором шейки вала (рис. 4). Если биение средней шейки превышает 0,025 мм, вал подлежит правке.

В связи с тем, что диаметр задней опорной шейки вала меньше других шеек, необходимо опору 5 приспособления делать меньше по ее высоте.

Износ кулачка по высоте не должен превышать 0,65 мм. Износ эксцентрика привода топливного насоса допускается не более 0,80 мм. Номинальный размер эксцентрика 42,66—43,00 мм . Распределительный вал, на котором кулачки или эксцентрик изношены сверх допустимого размера, подлежит замене.

Чистота поверхности кулачков и шеек вала обеспечивается шлифовкой. Биение переднего торца первой шейки вала допускается не более 0,025 мм.

После перешлифовкн шеек рекомендуется повторно проверить прямолинейность вала. Нецилиндричность шеек должна быть не более 0,02 мм.