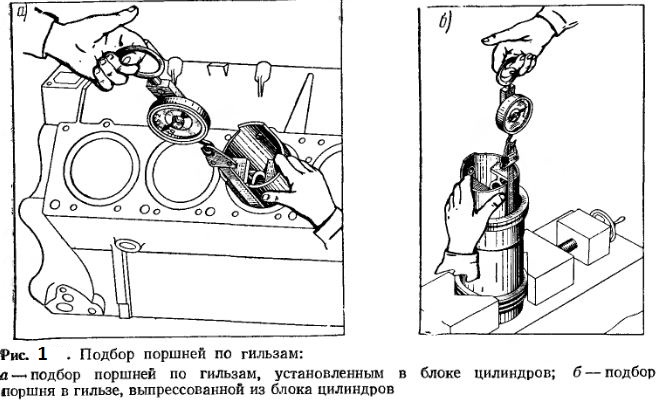

Все операции подбора поршней по гильзам цилиндров необходимо проводить при температуре 17—23° С.

При замене поршней с использованием гильзы цилиндров без перешлифовки целесообразно снять шабером или мелкозернистым абразивным кругом, установленным на пневматической или электрической дрели, верхнюю кромку (буртик) гильзы, которая образовалась в результате износа гильзы выше уровня верхнего поршневого кольца.

Поршни по цилиндрам надо подбирать так, чтобы зазор между стенкой цилиндра и юбкой поршня был в пределах 0,03— 0,05 мм. Величина зазора определяется методом протягивания ленты-щупа толщиной 0,08 мм, шириной 10 мм и длиной не менее 200 мм.

Лента-щуп протягивается в зазоре между поршнем и цилиндром с усилием 3,5—4,5 кГ (при неподвижном поршне).

Подбор поршней рекомендуется производить поршнем, обращенным днищем вниз, лента-щуп должна находиться с противоположной стороны прорези на юбке поршня. Подбор поршней можно производить по гильзам, не выпрсссовывая их из блока цилиндров (рис. 1, а), или в гильзах, выпрессованных из блока цилиндров (рис. 1, б).

Подобрав поршни по гильзам цилиндров, надо на днище поршней выбить или написать краской (мелом) порядковые номера цилиндров.

Для соединения с шатуном поршень подогревают в водяной ванне или на электронагревательном приборе до температуры 75° С.

При этом палец и отверстие бобышки нагретого поршня должен входить плавно, под действием усилия большого пальца руки.

При таком соединении после охлаждения поршня появляется необходимый натяг я пределах 0,0025—0,0075 мм.

Сверить порядковые номера поршней и шатунов.

Шатун закрепить в тиски, установить поршень и, вставив палец, соединить его с шатуном.

Поршень при сборке с шатуном должен быть установлен так, чтобы метка, выфрезерованная на днище поршня, была направлена вперед. Бобышка, выштампованная на шатуне для лгпой группы цилиндров, должна быть направлена также вперед, т. е. в одну сторону с меткой на поршне. Для правой группы цилиндров при сборке поршня с шатуном бобышка шатуна должна быть направлена назад, а метка на днище поршня — вперед.

При такой сборке поршней с шатунами левой группы цилиндров маслоразбрызгивающие отверстия в нижних головках шатунов будут обращены в сторону прорези поршня, а для правой группы цилиндров — в сторону, противоположную прорези поршня.

После соединения и проверки поршня с шатуном надо установить стопорные кольца в бобышки поршня и тем самым закрепить палец.

Затем тщательно протереть подобранные по канавкам и подогнанные по цилиндрам поршневые кольца и установить их на поршни при помощи приспособления модели 2479 .

Поршни в сборе с шатуном проверить по весу. Разница в весе в комплекте, установленном на одном двигателе, не должна превышать 12 г.

В этом комплекте шатуны должны быть одной весовой группы.

Очистку от нагара канавок под поршневые кольца на поршне, бывшем в употреблении, производят приспособлением. Удалять нагар надо тщательно и осторожно, чтобы не повредить поверхности канавок.

Нагар из маслоотводящих отверстий удаляется металлическим стержнем или сверлом 3 MAL

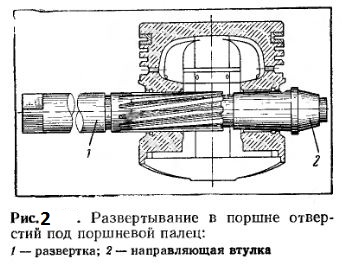

В том случае, когда производят замену поршневых пальцев с использованием пальцев увеличенного размера (ремонтного) без замены поршней, необходимо отверстия в бобышках поршня довести разверткой до размера, обеспечивающего необходимый натяг (0,0025—0,0075 мм).

Для сохранения соосности отверстий рекомендуется применять развертку (рис. 2) с направляющим наконечником. При этом отверстия развертываются последовательно: сначала одно, затем другое.

Во время развертывания одного из отверстий второе используется для установки направляющей втулки. Развертка снабжена хвостовиком, который входит во втулку 2. Втулка по наружному диаметру выполнена с небольшим конусом.

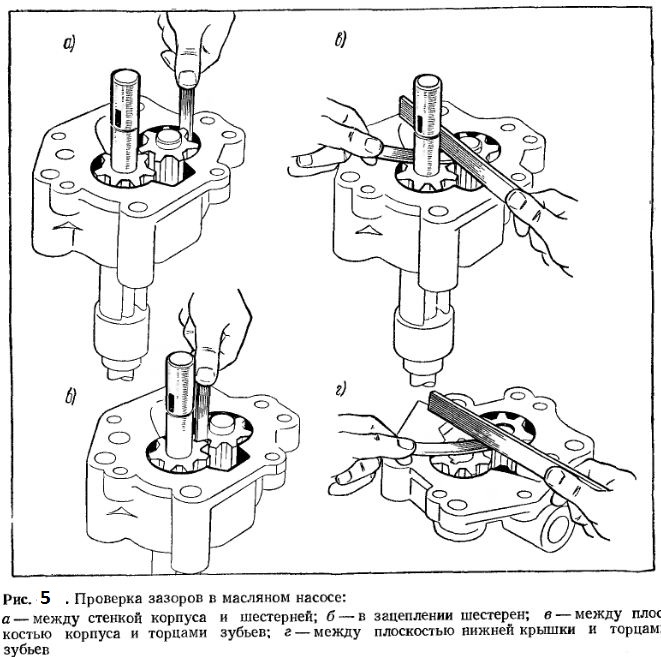

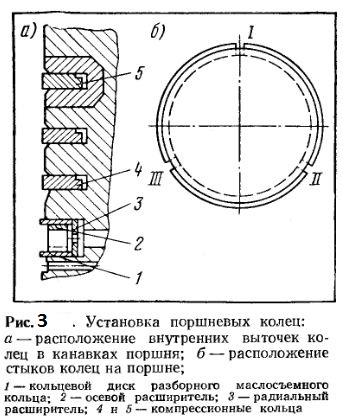

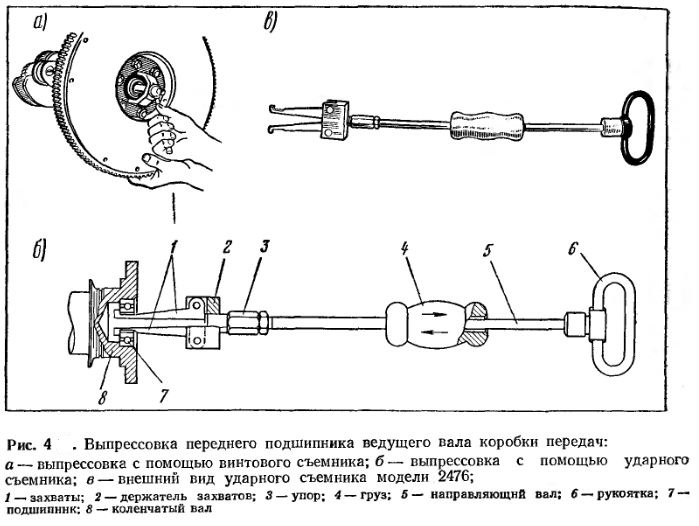

Способ замера зазора в замках новых колец прн установке их в цилиндр или в контрольный калибр показан на рис. 2 и 3, а замер зазора но высоте между кольцом и канавкой в поршне — на рис. 4.

Зазор поршневого кольца соответствующего размера может быть подогнан в замке при помощи напильника с мелкой насечкой. Подгонку колец к канавкам поршня следует вести при помощи мелкозернистой наждачной бумаги. Наждачную бумагу положить на проверочную плиту и, слегка нажимая, притирать кольцо вручную. Притирку вести до получения нужного зазора между кольцом и канавкой. Установленные в канавки поршня кольца должны свободно перемещаться.

Увеличение зазоров в стыке колец не является для них браковочным признаком. Годность поршневых колец может быть определена путем замера компрессии в цилиндрах.

Опыт эксплуатации двигателей ЗИЛ-130 показал высокую долговечность поршневых колец (до 150—180 тыс. км пробега автомобиля). Менять кольца без необходимости не следует.

Преждевременная смена ухудшает работу двигателя, увеличивает износ цилиндров.

Установку колец следует выполнять согласно рис. 3. Развести стыки компрессионных колец по окружности поршня на 120° при разборном маслосъемном кольце. При установке чугунного маслосъемного кольца стыки колец располагать по окружности поршня через каждые 90°.

Упругость колец на сжатие проверяют на приборе гибкой лентой (см. рис. 5). Усилие сжатия компрессионного верхнего кольца должно быть не менее 2,1 кГ, нижнего — 2,3 кГ и маслосъемного (чугунного) не менее 2,1 кГ, а для дисков составного масло- съемного кольца 0,48—0,53 кГ.