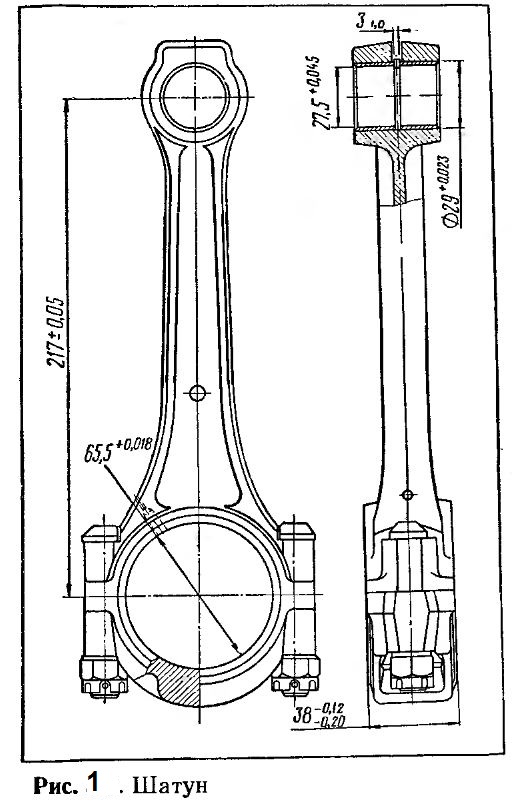

Шатуны (рис. 1) — кованые, стальные, двутаврового сечения.

Коленчатый вал — кованый, стальной. С целью повышения износостойкости коренные и шатунные шейки подвергнуты поверхностной закалке при нагреве т. в. ч. на глубину 2,5—6,5 мм.

Поверхностная твердость шеек вала после закалки HRC 52—62. Коленчатый вал отбалансирован. Допустимый дисбаланс не более 150 Г см.

Дисбаланс устраняется путем сверления отверстий в торце шеек со стороны колена вала.

Подшипники коленчатого вала — коренные и шатунные — снабжены тонкостенными взаимозаменяемыми вкладышами, выполненными из биметаллической ленты. В качестве антифрикционного сплава вкладышей применяют сплав СОС-6-6 (сурьма 5,5— 6,5%; олово 5,5—6,5%; свинец — остальное).

Толщина антифрикционного сплава на внутренней стороне вкладыша 0,230— 0,305 мм для коренных шеек и 0,180— 0,305 мм для шатунных шеек.

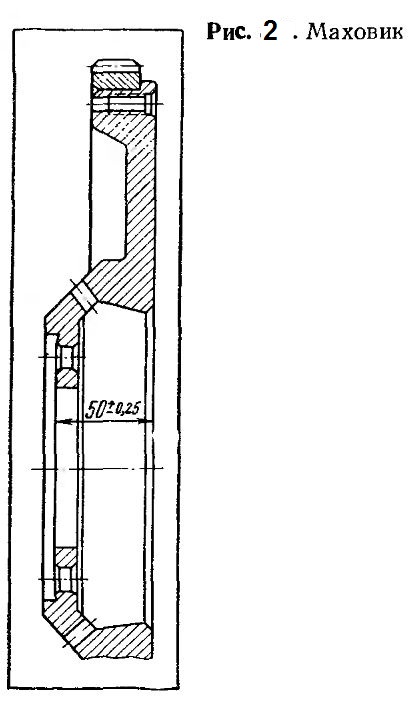

Маховик (рис. 2) — чугунный, со стальным зубчатым венцом для пуска двигателя при помощи стартера.

Венец и маховик имеют прессовую посадку.

Распределительный вал — стальной, кованый, опорные шейки, кулачки, эксцентрик и зубья шестерни закалены при нагреве т. в. ч.

Твёрдость шеек после закалки HRC 54—62, кулачков HRC 56—62.

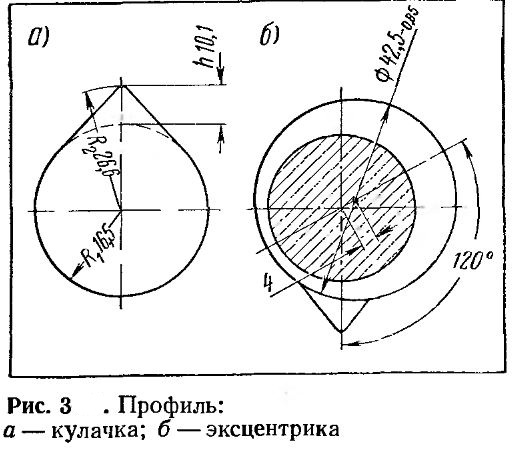

Профили кулачков и эксцентрика распределительного вала показаны на рис. 3.

Вал установлен в блоке цилиндров на четырех скользящих подшипниках, представляющих собой биметаллические втулки, запрессованные в гнезда блока. В продольном направлении распределительный вал удерживается фланцем, надетым на него и укрепленным двумя болтами, доступ к которым осуществляется через отверстия в шестерне распределительного вала.

Вал установлен в блоке цилиндров на четырех скользящих подшипниках, представляющих собой биметаллические втулки, запрессованные в гнезда блока. В продольном направлении распределительный вал удерживается фланцем, надетым на него и укрепленным двумя болтами, доступ к которым осуществляется через отверстия в шестерне распределительного вала.

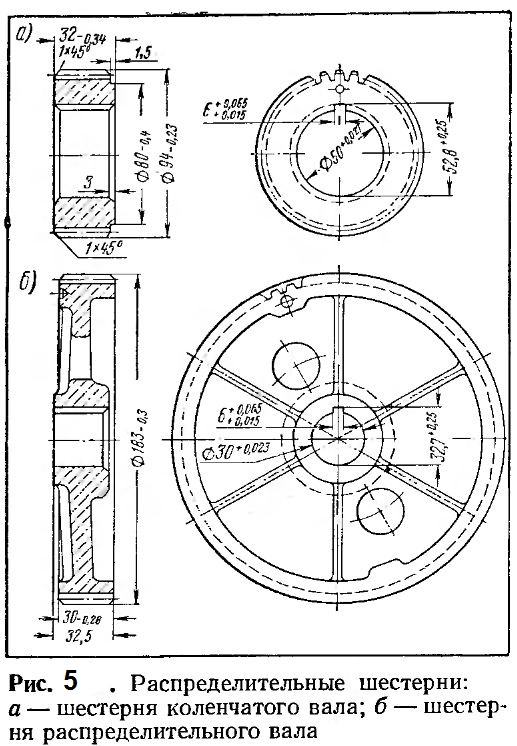

Малая распределительная шестерня (рис. 5, а) — стальная.

Малая распределительная шестерня (рис. 5, а) — стальная.

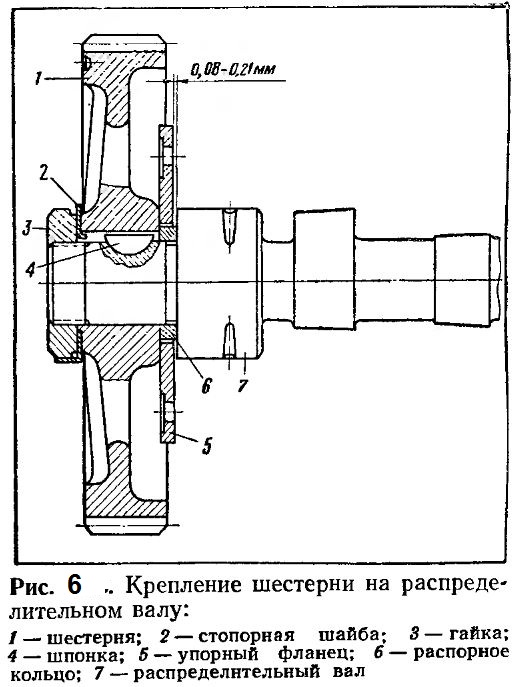

Большая распределительная шестерня (рис. 5, б) —чугунная. Крепление шестерни на распределительном валу показано на рис. 6.

Большая распределительная шестерня (рис. 5, б) —чугунная. Крепление шестерни на распределительном валу показано на рис. 6.

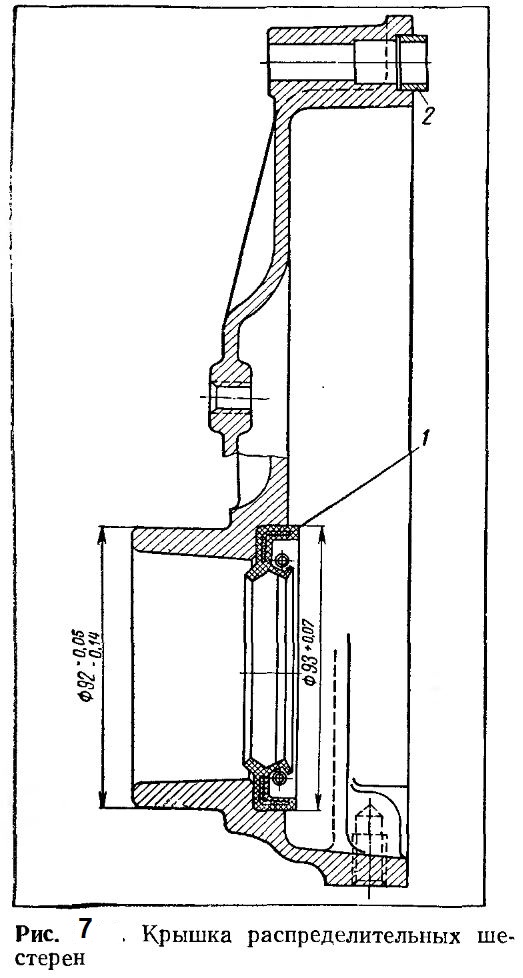

Крышка распределительной шестерни (рис. 7)—чугунная, устанавливается на прокладке. Центровка крышки на блоке осуществляется на двух установочных втулках 2, через которые проходят болты крепления крышки. В крышку распределительных шестерен ввернут палец для установки зажигания. В гнездо крышки запрессован сальник 1 переднего конца коленчатого вала. Сальник самоподжимной, резиновый, с металлическим каркасом.

Крышка распределительной шестерни (рис. 7)—чугунная, устанавливается на прокладке. Центровка крышки на блоке осуществляется на двух установочных втулках 2, через которые проходят болты крепления крышки. В крышку распределительных шестерен ввернут палец для установки зажигания. В гнездо крышки запрессован сальник 1 переднего конца коленчатого вала. Сальник самоподжимной, резиновый, с металлическим каркасом.

Во всех случаях, когда на рабочей поверхности сальника имеется заметный износ, видны трещины или другие повреждения, а также в тех случаях, когда резина сальника затвердела или разбухла, сальник подлежит замене.

Износ опорной шейки под кронштейн передней опоры двигателя допускается до диаметра 91,65 мм.

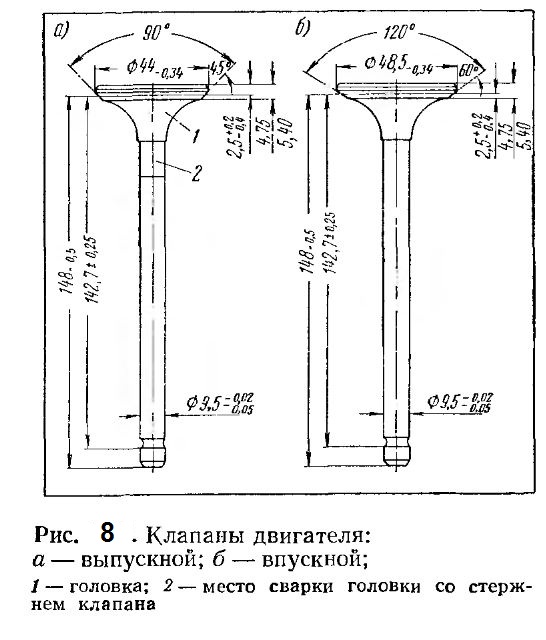

Клапаны. Впускные клапаны (рис. 8) изготовлены из хромистой стали. Выпускные клапаны составные, головка изготовлена из жароупорной стали сильхром, а приваренный к ней стержень — из хромистой стали. Выпускные клапаны, для двигателей, работающих со степенью сжатия 6,5, цельно- штампованные (из стали повышенной жаростойкости). Тарелки пружин клапанов крепятся при помощи сухарей.

В результате воздействия горячих газов, коррозии, ударных нагрузок, а также отложения смолистых веществ в процессе эксплуатации двигателя нарушается герметичность рабочей фаски клапанов.

Нарушение герметичности клапанов при правильных зазорах между толкателями и клапанами при исправной работе карбюратора и приборов зажигания обнаруживается по характерным хлопкам из глушителя и карбюратора, двигатель начинает работать с перебоями и не развивает полной мощности.

Клапанные пружины — стальные, навитые из проволоки (сталь 65Г).

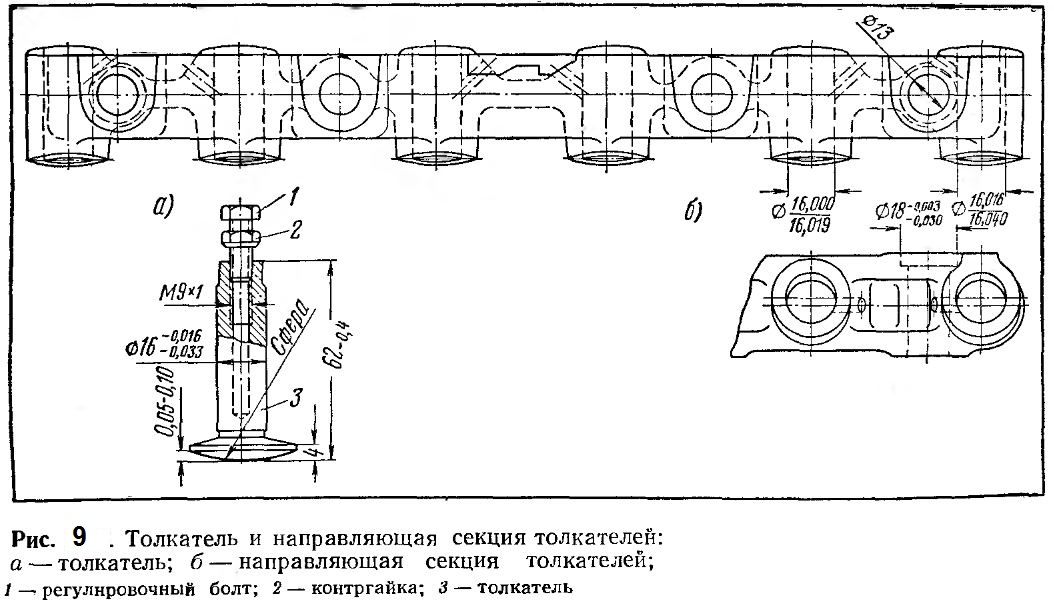

Толкатели клапанов и их направляющие. Толкатели — стальные (рис. 9), направляющие толкателей — чугунные, выполненные в виде двух съемных секций на 6 шт. толкателей каждая.

Регулировочный болт 1 толкателя 8 установлен с контргайкой, которая стопорит болт в любом положении, определяемом при регулировке зазора между толкателем и клапаном. Размер резьбы болта М9Х1. При износе рабочей поверхности головки болта ее зачищают на абразивном камне. Биение сферы болта относительно резьбы не более 0,1 мм на радиус 5 мм. Износ сферической поверхности тарелки толкателя не должен превышать 0,10 мм, а износ стержня толкателя — не более 0,04 мм.

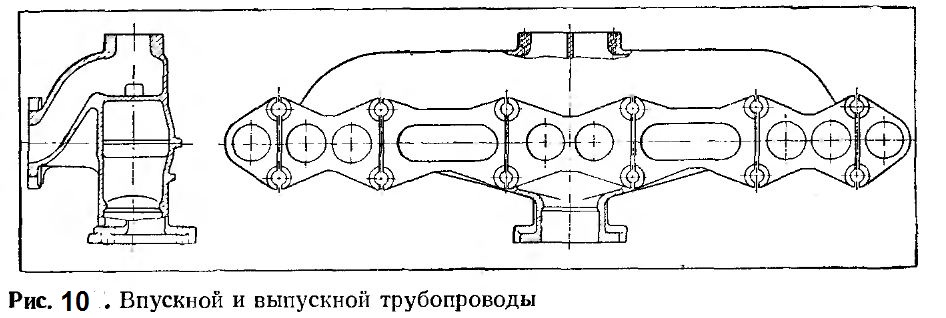

Впускной и выпускной трубопроводы (рис. 10) представляют единую чугунную отливку с центральным верхним фланцем для установки карбюратора и центральным нижним фланцем для соединения с приемной трубой отработавших газов. Трубопроводы предназначены для работы с двухкамерным карбюратором с раздельными впускными каналами для передних трех и задних трех цилиндров двигателя. Привалочные плоскости обоих трубопроводов и прокладки под них одинаковы и взаимозаменяемы.