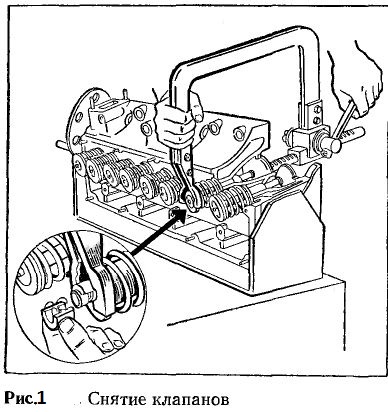

Для снятия клапанов надо головку цилиндров установить на верстак и, сжав пружины при помощи съемника модели 2486 (рис. 1), вынуть сухарики, снять тарелки и пружину, затем вынуть клапаны из направляющих втулок.

На задних торцах головок цилиндров имеются скобы для подъема двигателя. При ремонте головки цилиндров скобы не нужно снимать.

Головку цилиндров моют однопроцентным раствором триэтаноламина в воде или чистой горячей водой.

Накипь в полости охлаждения головки цилиндров удаляют тем же раствором, что и в блоке цилиндров (20 г технического трилона на 1 л воды).

Головку цилиндров испытывают на герметичность водой или эмульсией, подаваемыми под давлением 3—4 кГ/см2.

Объем камеры сгорания 119,5—122,5 см?. Объем камер проверяют с установленными клапанами и ввернутыми свечами зажигания при помощи воды, наливаемой в камеры сгорания мерной посудой.

Герметичность клапанов восстанавливают в процессе притирки рабочих фасок клапанов и их седел. А при наличии на рабочей фаске клапана раковин или рисок, которые нельзя вывести притиркой, фаску подвергают шлифовке с последующей притиркой по седлу.

Вращение клапана в процессе ручной притирки производится при помощи дрели, поворачивающей клапан поочередно то вправо, то влево. Захват клапана при наличии на его головке паза производится оправкой, входящей в этот паз, а при отсутствии паза — резиновой присоской.

На время притирки под клапан рекомендуется устанавливать пружину с малой упругостью. Для ускорения притирки используют притирочную пасту или мелкий наждачный порошок, смешанный с маслом, применяемым для двигателя.

Шлифовать рабочую фаску клапана можно при условии, если высота цилиндрического пояска на головке клапана превышает 0,3 мм. Клапаны, высота пояска которых меньше 0,3 мм, подлежат выбраковке.

Стержень клапана должен быть прямолинейным. Номинальный диаметр стержня для впускного клапана 10,915—10,940 мм, для выпускного клапана 10,895—10,920 мм. Проверка прямолинейности производится при помощи индикатора на призмах. Непрямолинейность стержня клапана не должна превышать 0,015 мм на 100 мм длины. Биение рабочей поверхности фаски клапана относительно оси стержня проверяют на приспособлении.

Величина биения не должна превышать 0,03 мм. Допустимый износ диаметра стержня клапана без ремонта: для впускного клапана 10,90 мм, для выпускного — 10,88 мм.

При наличии износа более 0,015 мм клапан следует заменить. При ремонте стержень клапана по диаметру может быть увеличен на 0,25 мм.

В том случае, когда имеется выработка (износ) рабочей фаски клапана или на фаске имеются раковины или риски, клапан подлежит шлифовке. Рабочие фаски клапанов можно шлифовать на круглошлифовальном станке с креплением клапана в цанговом зажиме или на специальном настольном шлифовальном станке модели 2178. Конструкция станка позволяет устанавливать клапан под требуемым углом относительно шлифовального круга. Фаску впускного клапана шлифуют под углом 30° (относительно горизонтальной оси), а выпускного — под углом 45°. Указанный выше шлифовальный станок позволяет также при износе торца стержня клапана его шлифовать.

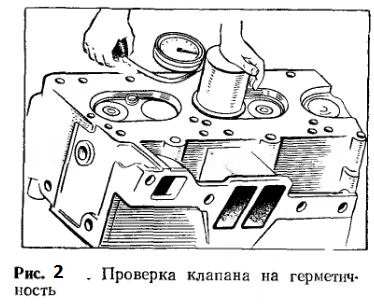

Испытание клапанов на герметичность можно производить прибором НИИАТ. Для этого прибор плотно устанавливают над притертым клапаном, как показано на рис. 2, и при помощи груши нагнетают воздух в пространство стакана. Если при этом избыточное давление воздуха величиной 0,7 кГ/см2 не падает в течение полминуты, то клапан притерт хорошо.

Герметичность прилегания клапана можно также проверить подачей воздуха под клапан через впускной или выпускной канал головки цилиндров аналогично проверке клапанов для линейного двигателя. Воздух попадает через трубку с резиновой прокладкой, которая плотно прижимается к каналу. Для определения места пропуска воздуха следует на клапан наливать керосин или жидкое масло. Если клапан негерметичен, то воздух будет выделяться из-под клапана в виде пузырьков.

После притирки и проверки герметичности клапанов головку цилиндров и клапаны следует промыть и продуть сжатым воздухом.